-

选择一家专业的双组份导热凝胶供应商,不仅是选择一款产品,更是选择一份可靠的合作关系和技术保障。诺丰科技凭借其卓越的产品性能、强大的定制能力和完善的服务体系,在众多品牌中脱颖而出。双组份导热凝胶哪家专业?诺丰科技:性能与服务的双重保障

选择一家专业的双组份导热凝胶供应商,不仅是选择一款产品,更是选择一份可靠的合作关系和技术保障。诺丰科技凭借其卓越的产品性能、强大的定制能力和完善的服务体系,在众多品牌中脱颖而出。

公司动态

了解更多 > -

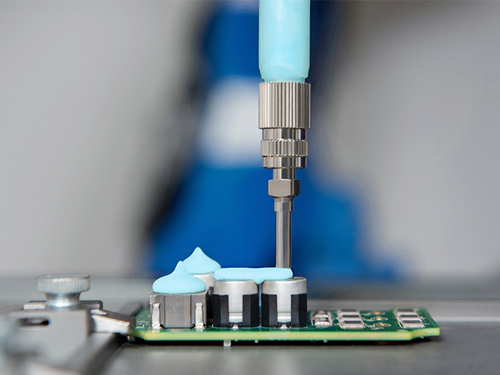

在电子产品散热领域,导热凝胶(Thermal Gel)因其优异的填充性和热传导效率,已成为不可或缺的材料。然而,仅仅选择好的导热凝胶是不够的,合适的挤出速率对于其性能的充分发挥至关重要。究竟挤出速率多少才算合适?这并非一个简单的固定数值,它涉及到材料特性、应用设备、散热需求等多个维度的考量。导热凝胶挤出速率多少合适?深度解析与实操指南

在电子产品散热领域,导热凝胶(Thermal Gel)因其优异的填充性和热传导效率,已成为不可或缺的材料。然而,仅仅选择好的导热凝胶是不够的,合适的挤出速率对于其性能的充分发挥至关重要。究竟挤出速率多少才算合适?这并非一个简单的固定数值,它涉及到材料特性、应用设备、散热需求等多个维度的考量。

常见问题

了解更多 > -

导热系数:8.0W/m.k

工作温度:-40-160℃

混合比例:A:B=1:1

固化时间:可根据客户需求调整

符合欧盟ROHS、REACH指令要求

8.0W/m.k双组份导热凝胶导热系数:8.0W/m.k

工作温度:-40-160℃

混合比例:A:B=1:1

固化时间:可根据客户需求调整

符合欧盟ROHS、REACH指令要求双组份导热凝胶

了解更多 > -

导热凝胶拉丝现象的改善是一个系统性的工程,涉及材料科学、流变学和工程应用等多个交叉领域。通过对材料配方的精细化设计、生产工艺的严格控制以及涂布工艺的持续优化,我们可以显著降低乃至消除拉丝现象,从而提升导热界面的均匀性和可靠性,最终为电子设备的稳定高效运行提供更强有力的保障。优化电子散热,从解决导热凝胶拉丝开始:你不可不知的干货

导热凝胶拉丝现象的改善是一个系统性的工程,涉及材料科学、流变学和工程应用等多个交叉领域。通过对材料配方的精细化设计、生产工艺的严格控制以及涂布工艺的持续优化,我们可以显著降低乃至消除拉丝现象,从而提升导热界面的均匀性和可靠性,最终为电子设备的稳定高效运行提供更强有力的保障。

常见问题

了解更多 > -

在高性能电子设备日益普及的今天,导热凝胶作为重要的热管理材料,其性能直接影响着设备的稳定性和寿命。而导热凝胶的粘度,作为一项关键参数,常常困扰着工程师和技术人员:究竟是粘度低好,还是粘度高好?工程师必看:如何根据粘度挑选最佳导热凝胶?提升产品可靠性!

在高性能电子设备日益普及的今天,导热凝胶作为重要的热管理材料,其性能直接影响着设备的稳定性和寿命。而导热凝胶的粘度,作为一项关键参数,常常困扰着工程师和技术人员:究竟是粘度低好,还是粘度高好?

常见问题

了解更多 > -

导热系数:6.0W/m.k

工作温度:-40-160℃

混合比例:A:B=1:1

固化时间:15min 125℃

符合欧盟ROHS、REACH指令要求

6.0W/m.k双组份导热凝胶导热系数:6.0W/m.k

工作温度:-40-160℃

混合比例:A:B=1:1

固化时间:15min 125℃

符合欧盟ROHS、REACH指令要求双组份导热凝胶

了解更多 > -

导热系数:5.0W/m.k

工作温度:-40-160℃

混合比例:A:B=1:1

表干时间:45min

符合欧盟ROHS、REACH指令要求

5.0W/m.k双组份导热凝胶导热系数:5.0W/m.k

工作温度:-40-160℃

混合比例:A:B=1:1

表干时间:45min

符合欧盟ROHS、REACH指令要求双组份导热凝胶

了解更多 > -

导热系数:1.0W/m.k

工作温度:-40-150℃

混合比例:A:B=1:1

固化时间:可调控

符合欧盟ROHS、REACH指令要求

1.0W/m.k双组份导热凝胶导热系数:1.0W/m.k

工作温度:-40-150℃

混合比例:A:B=1:1

固化时间:可调控

符合欧盟ROHS、REACH指令要求双组份导热凝胶

了解更多 > -

导热系数:1.5W/m.k

工作温度:-40-150℃

双组份、高导热有机硅凝胶

中粘度、固化后表面呈自然发粘

符合欧盟ROHS、REACH指令要求

1.5W/m.k双组份导热凝胶导热系数:1.5W/m.k

工作温度:-40-150℃

双组份、高导热有机硅凝胶

中粘度、固化后表面呈自然发粘

符合欧盟ROHS、REACH指令要求双组份导热凝胶

了解更多 > -

导热系数:2.0W/m.k

工作温度:-40-150℃

双组份、高导热有机硅凝胶

中粘度、固化后表面呈自然发粘

符合欧盟ROHS、REACH指令要求

2.0W/m.k双组份导热凝胶导热系数:2.0W/m.k

工作温度:-40-150℃

双组份、高导热有机硅凝胶

中粘度、固化后表面呈自然发粘

符合欧盟ROHS、REACH指令要求双组份导热凝胶

了解更多 > -

导热系数:3.0W/m.k

工作温度:-40-150℃

双组份、高导热有机硅凝胶

中粘度、固化后表面呈自然发粘

符合欧盟ROHS、REACH指令要求

3.0W/m.k双组份导热凝胶导热系数:3.0W/m.k

工作温度:-40-150℃

双组份、高导热有机硅凝胶

中粘度、固化后表面呈自然发粘

符合欧盟ROHS、REACH指令要求双组份导热凝胶

了解更多 > -

导热系数:4.0W/m.k

工作温度:-40-150℃

双组份、高导热有机硅凝胶

中粘度、固化后表面呈自然发粘

符合欧盟ROHS、REACH指令要求

4.0W/m.k双组份导热凝胶导热系数:4.0W/m.k

工作温度:-40-150℃

双组份、高导热有机硅凝胶

中粘度、固化后表面呈自然发粘

符合欧盟ROHS、REACH指令要求双组份导热凝胶

了解更多 > -

在现代电子设备日益小型化、高性能化的趋势下,热管理已成为制约其稳定运行和寿命的关键因素。传统的导热材料往往难以满足严苛的散热需求,而双组份导热凝胶凭借其卓越的导热性能、优异的可靠性以及灵活的施工特性,正逐渐成为热管理领域的新宠。然而,随着其应用范围的不断扩大,制定一套完善的行业规范,以确保产品质量、性能稳定和应用安全,已刻不容缓。双组份导热凝胶行业规范:引领高性能热管理新纪元

在现代电子设备日益小型化、高性能化的趋势下,热管理已成为制约其稳定运行和寿命的关键因素。传统的导热材料往往难以满足严苛的散热需求,而双组份导热凝胶凭借其卓越的导热性能、优异的可靠性以及灵活的施工特性,正逐渐成为热管理领域的新宠。然而,随着其应用范围的不断扩大,制定一套完善的行业规范,以确保产品质量、性能稳定和应用安全,已刻不容缓。

导热新闻

了解更多 > -

导热凝胶作为高性能导热界面材料,在储能电池热管理领域发挥着关键作用。通过高效的热传导能力、低热阻以及良好的稳定性,导热凝胶有效降低了储能电池的热失控风险,提高了系统的安全性和可靠性。随着储能技术的不断发展,导热凝胶将在未来发挥更大的作用,为储能行业的安全与高效运行提供保障。导热凝胶在解决储能电池热失控问题中的关键作用

导热凝胶作为高性能导热界面材料,在储能电池热管理领域发挥着关键作用。通过高效的热传导能力、低热阻以及良好的稳定性,导热凝胶有效降低了储能电池的热失控风险,提高了系统的安全性和可靠性。随着储能技术的不断发展,导热凝胶将在未来发挥更大的作用,为储能行业的安全与高效运行提供保障。

导热新闻

了解更多 > -

基于实验数据与阿伦尼乌斯公式计算,导热凝胶的寿命通常在5-10年,但具体时长依赖于温度、环境和材料配方。导热凝胶使用寿命究竟有多久?揭开真相!

基于实验数据与阿伦尼乌斯公式计算,导热凝胶的寿命通常在5-10年,但具体时长依赖于温度、环境和材料配方。

常见问题

了解更多 > -

导热凝胶粉化是一种常见的材料老化现象,主要由高温挥发、氧化老化、机械应力、环境因素及材料质量问题等因素导致。粉化后会影响设备的散热性能,增加维护成本,甚至可能带来安全隐患。因此,正确选择高质量的导热凝胶、优化工作环境、定期检查和维护,以及在必要时选择更耐久的替代材料,是解决导热凝胶粉化问题的有效措施。导热凝胶粉化了怎么办?原因分析与应对方案

导热凝胶粉化是一种常见的材料老化现象,主要由高温挥发、氧化老化、机械应力、环境因素及材料质量问题等因素导致。粉化后会影响设备的散热性能,增加维护成本,甚至可能带来安全隐患。因此,正确选择高质量的导热凝胶、优化工作环境、定期检查和维护,以及在必要时选择更耐久的替代材料,是解决导热凝胶粉化问题的有效措施。

常见问题

了解更多 > -

双组份导热凝胶的固化时间长短各有其优势,选择哪种固化时间应基于具体的应用需求和环境条件。长固化时间有助于提高导热性能、填充能力及材料稳定性,适合高精度应用;而短固化时间则有利于提升生产效率、满足紧凑设计需求。双组份导热凝胶固化时间长短对性能的影响

双组份导热凝胶的固化时间长短各有其优势,选择哪种固化时间应基于具体的应用需求和环境条件。长固化时间有助于提高导热性能、填充能力及材料稳定性,适合高精度应用;而短固化时间则有利于提升生产效率、满足紧凑设计需求。

常见问题

了解更多 > -

了解如何通过调控催化剂浓度、环境条件及组分比例来延长双组份导热凝胶的表干时间,为电子设备提供优异的散热性能,同时提升操作便利性和生产效率。双组份导热凝胶如何延长表干时间?

了解如何通过调控催化剂浓度、环境条件及组分比例来延长双组份导热凝胶的表干时间,为电子设备提供优异的散热性能,同时提升操作便利性和生产效率。

常见问题

了解更多 > -

导热凝胶与导热灌封胶在导热材料领域中各有其独特的优势。导热凝胶以其柔软、可塑性和易维护性著称,适用于动态环境下的散热应用;而导热灌封胶则以其高强度、长期稳定性和全面保护功能,在静态环境中为电子元件提供可靠保障。了解这两者的区别和适用场景,有助于更有效地优化电子设备的散热性能与安全性。导热凝胶与导热灌封胶的区别是什么?

导热凝胶与导热灌封胶在导热材料领域中各有其独特的优势。导热凝胶以其柔软、可塑性和易维护性著称,适用于动态环境下的散热应用;而导热灌封胶则以其高强度、长期稳定性和全面保护功能,在静态环境中为电子元件提供可靠保障。了解这两者的区别和适用场景,有助于更有效地优化电子设备的散热性能与安全性。

常见问题

了解更多 > -

双组份导热凝胶固化太快的问题在电子产品散热管理中常见。为应对此问题,可以采取优化配方、控制施工环境、使用自动化设备以及选择慢固化配方等措施,确保材料的顺利应用。双组份导热凝胶固化太快,怎么办?

双组份导热凝胶固化太快的问题在电子产品散热管理中常见。为应对此问题,可以采取优化配方、控制施工环境、使用自动化设备以及选择慢固化配方等措施,确保材料的顺利应用。

常见问题

了解更多 >