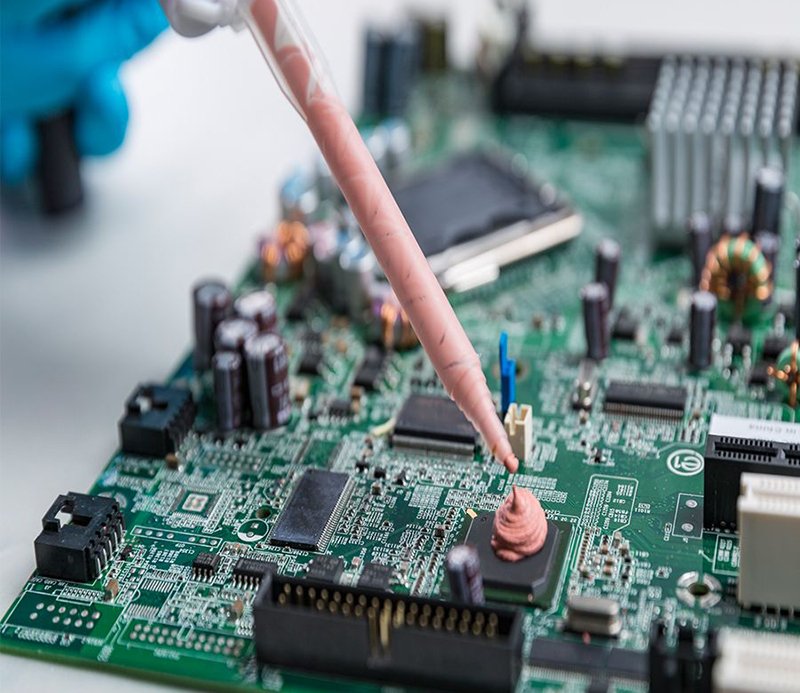

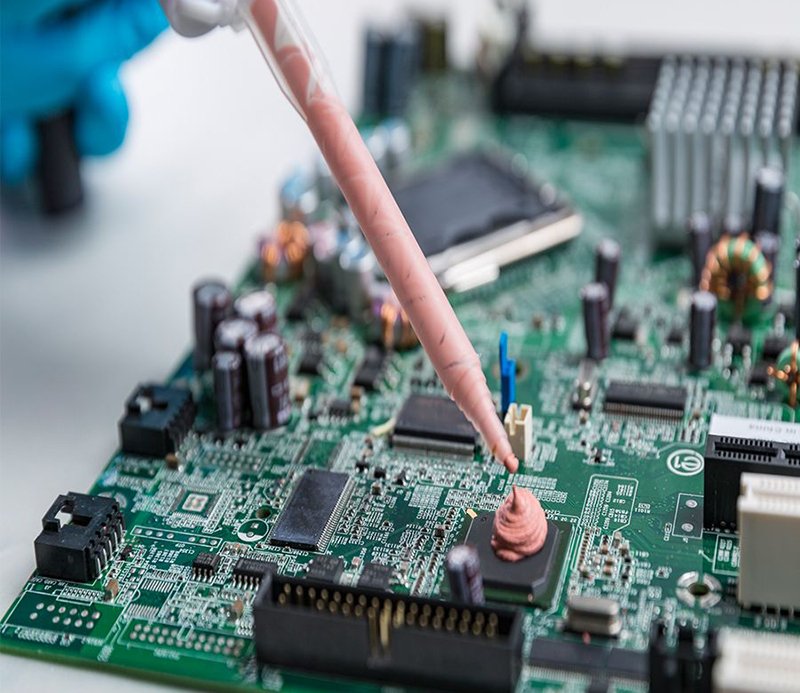

导热凝胶,作为电子设备散热管理中的关键材料,其性能直接影响着设备的稳定性和寿命。然而,在实际应用中,我们常会遇到一个令人头疼的问题——导热凝胶拉丝现象。这种现象不仅影响涂布效率和美观度,更可能导致散热界面的不均匀,从而降低导热效能。那么,究竟是什么原因导致了拉丝?我们又该如何有效地改善它呢?

探究拉丝现象的“幕后推手”

要解决问题,首先要了解问题的根源。导热凝胶的拉丝现象,本质上是材料在受到剪切力或拉伸力后,分子链未能迅速断裂或重新排布,从而形成“丝状”连接。这背后的原因复杂多样,主要包括以下几个方面:

▪ 触变性不足: 导热凝胶通常具有一定的触变性,即在剪切力作用下黏度下降,停止剪切后黏度恢复。如果触变性设计不合理,凝胶在涂布后恢复速度过快,就容易出现拉丝。

▪ 黏度过高: 黏度是材料流动性的重要指标。当导热凝胶的黏度过高时,在涂布过程中需要更大的剪切力才能使其流动,一旦外力移除,材料回弹效应明显,导致拉丝。

▪ 填料分散不均: 导热凝胶中通常会添加大量的导热填料(如氧化铝、氮化硼等)。如果这些填料在基材中分散不均匀,形成团聚,就会在涂布时形成应力集中点,更容易引发拉丝。

▪ 交联密度或固化程度: 对于需要固化的导热凝胶,如果固化程度过高或交联密度过大,材料会变得更“硬”,失去必要的柔韧性,从而在受到外力时表现出拉丝倾向。

▪ 涂布工艺参数不当: 涂布速度、涂布压力、点胶针头或刮刀的设计等工艺参数,都会直接影响导热凝胶在界面的受力状态,进而影响拉丝现象的发生。例如,过快的涂布速度可能导致材料来不及充分流平。

▪ 材料表面张力与界面润湿性: 导热凝胶与接触界面的表面张力匹配度也会影响其铺展性和流平性。如果润湿性差,凝胶在涂布后不易迅速铺展开来,也可能加剧拉丝。

改善拉丝现象的“智囊团”方案

了解了原因,我们就能对症下药。改善导热凝胶拉丝现象,需要从材料设计、生产工艺到应用环节进行综合考量和优化。

1. 材料配方优化:从源头入手

▪ 调整触变剂种类与用量: 选择合适的触变剂,并精确控制其用量,以获得理想的触变性。目标是让凝胶在剪切力下快速变稀,而在静态下又能迅速恢复黏度,但恢复速度不宜过快,给材料足够流平的时间。

▪ 优化填料的分散性: 采用先进的混合分散技术,如行星搅拌、三辊研磨等,确保导热填料在基材中均匀分散,避免团聚。此外,对填料进行表面处理,如进行偶联剂改性,可以提高填料与基材的相容性,进一步改善分散效果。

▪ 控制聚合物分子量与结构: 调整基材聚合物的分子量分布和链结构,可以改变凝胶的黏弹特性。例如,引入适当的支链结构或调整交联点,可以在保证导热性能的前提下,降低材料在剪切作用下的回弹效应。

▪ 合理选择增塑剂或稀释剂: 在不影响导热性能和长期稳定性的前提下,适量添加一些与基材相容性良好的增塑剂或活性稀释剂,可以有效降低凝胶的初始黏度,改善其流动性。

▪ 优化固化体系: 对于需要固化的导热凝胶,精确控制固化剂的种类和用量,调整固化温度和时间,确保固化后的材料既能满足使用要求,又能保持一定的柔韧性,避免过硬导致拉丝。

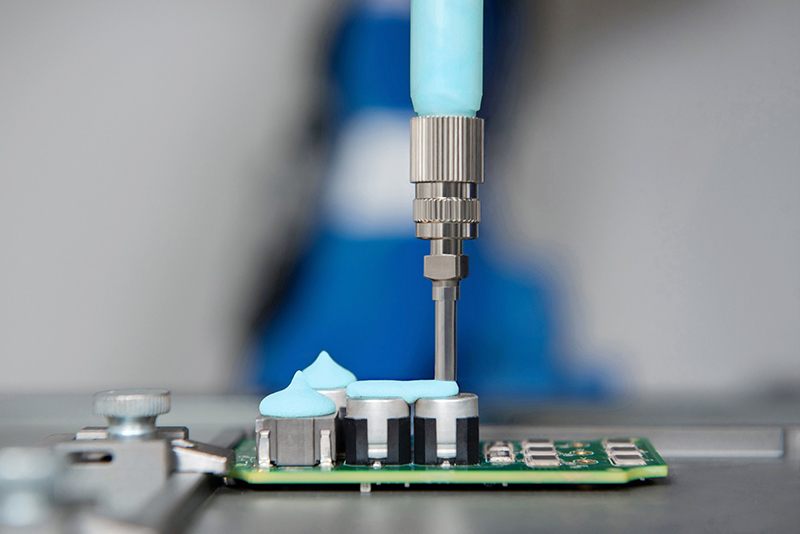

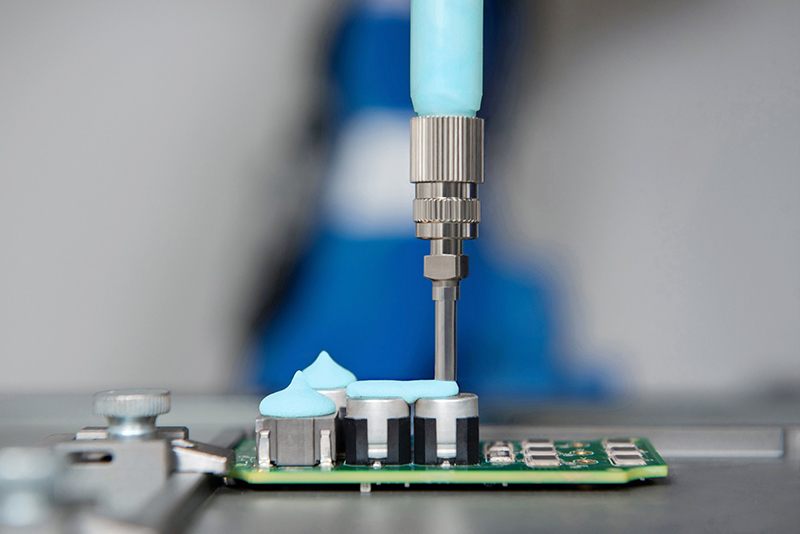

2. 生产工艺与设备升级:精益求精

▪ 改进混合分散工艺: 采用更高效的真空搅拌设备,确保物料在混合过程中无气泡产生,并彻底分散均匀。

▪ 严格控制生产环境: 温度、湿度等环境因素会影响凝胶的黏度和稳定性,因此需要严格控制生产车间的环境参数。

▪ 提升自动化生产水平: 采用自动化生产线可以有效减少人为因素的干扰,保证产品质量的稳定性。

3. 涂布工艺优化:技术与经验并重

▪ 调整涂布速度与压力: 针对不同黏度的导热凝胶,需要通过实验找到最佳的涂布速度和压力。一般来说,适当降低涂布速度,可以给凝胶留出更长的流平时间;合理调整压力,可以确保材料均匀流出。

▪ 优化点胶针头/刮刀设计: 选择合适孔径的点胶针头或角度适宜的刮刀,可以有效改善凝胶在挤出时的剪切状态,减少拉丝。例如,点胶针头内壁光滑度、锥度等都会有影响。

▪ 预热处理: 对于某些黏度较高的导热凝胶,可以考虑对胶体进行适当预热,降低其黏度,从而改善涂布性能。但需要注意控制温度,避免影响材料性能或加速固化。

▪ 改善涂布环境: 确保涂布区域的清洁度,避免灰尘或其他杂质进入凝胶,影响其流动性和均匀性。

结语

导热凝胶拉丝现象的改善是一个系统性的工程,涉及材料科学、流变学和工程应用等多个交叉领域。通过对材料配方的精细化设计、生产工艺的严格控制以及涂布工艺的持续优化,我们可以显著降低乃至消除拉丝现象,从而提升导热界面的均匀性和可靠性,最终为电子设备的稳定高效运行提供更强有力的保障。

在实际应用中,工程师和研发人员需要根据具体的导热凝胶特性、应用场景和设备要求,灵活运用上述策略,并通过反复试验和验证,找到最适合的解决方案。只有这样,我们才能真正克服拉丝这一“小问题”,实现散热效率的“大提升”。